FMEA und Engineering-KI

1. Was bedeutet FMEA?

FMEA ist die Abkürzung für Failure Mode and Effects Analysis, auf deutsch: Fehlermöglichkeits- und Einflussanalyse. Die FMEA

„ist ein Werkzeug, das der Erkennung und Visualisierung von vermeidbaren Risiken bei der Herstellung eines Produktes dient“ (FMEA Definition – Was versteht man darunter? | REFA).

Sie hat zum Ziel,

„entwicklungsbegleitend technische Risiken des Analyseobjektes (Produkt-/Systemauslegung, Herstell-/Logistikprozesse) zu identifizieren und durch Vermeidungs- und Entdeckungsmaßnahmen einhergehende Risiken zu minimieren“ (Glossar – FMEA | Dietz Consultants).

Man unterscheidet zwischen D-FMEA = Design-FMEA und P-FMEA = Prozess-FMEA. Die D-FMEA wird bei der Absicherung und dem Risikomanagement in der Entwicklung von Produkten verwendet, die P-FMEA bei Absicherung und Risikomanagement von Herstell- und Logistik-Prozessen.

2. Was ist eine Engineering-KI?

„Eine Engineering-KI ist […] eine künstliche Intelligenz, d.h. eine KI-Software oder ein KI-System, das im Ingenieurswesen oder von Ingenieuren eingesetzt wird bzw. im Bereich von Entwicklung, Konstruktion, Industrialisierung, Engineering, Produktion und Montage zur Anwendung kommt.“(Was ist eine Engineering-KI? – Contech Software & Engineering)

Ein Beispiel für eine Engineering-KI ist das Engineering-KI-System Analyser®.

3. Wie kann man FMEA mit einer Engineering-KI koppeln?

Mit einer FMEA erarbeitet man Risiken und mögliche Fehlerursachen in der Produktentwicklung und Produktion. Das Risiko ist zwar entdeckt, aber noch nicht verringert oder beseitigt. Das erreicht man, indem man die Ergebnisse der D- und P-FMEA nutzt, um die richtigen Einflussgrößen für das Anlernen der Engineering-KI Analyser® zu identifizieren.

Statt große Datenmengen anzuhäufen (Stichwort Big Data) sind durch die systematische Auswahl der richtigen Daten (u.a. mit Hilfe der FMEA innerhalb der Methode Robust Design) nur Anlernstichproben mit 15-100 Bauteilen, nötig je nach Komplexität.

4. Was sind die Vorteile der Verbindung von FMEA und Engineering-KI?

Eine FMEA klärt, welche Produktmerkmale vermutlich am wichtigsten sind, um die gewünschte Qualität zu erreichen, aber nicht, ob sie – basierend auf Daten aus Tests – tatsächlich die wichtigsten sind. Sie klärt auch nicht, wie man die gewünschte Qualität durch Parametrierung und Tolerierung erreicht.

Je mehr Qualitätsmerkmale/Anforderungen es gibt und je mehr Faktoren Einfluss darauf haben, desto schwieriger wird es, die richtigen Maßnahmen abzuleiten. Es ist hochkomplex und oft sehr langwierig, Fehlerursachen, Wirkzusammenhänge und funktionale Ketten zu erforschen. Genau das übernimmt die Engineering-KI. Sie liefert die Vorhersagemodelle, Soll-Werte/Nominale und deren Toleranzen für nachhaltige Qualität. Daraus ergeben sich verschiedene Vorteile:

• Ab Prototyp/B-Muster Besondere Merkmale (BM) mit Engineering-KI auf die relevanten und signifikanten Merkmale reduzieren

• Herstellkosten senken durch optimierte Sollwerte und deren Toleranzen mittels Monte Carlo auf Basis der KI Vorhersagemodelle

• Prüfkosten reduzieren durch Wegfall der BM-Klassifizierung und/oder Anpassung der Prüfschärfe.

5. Wie funktioniert die Verbindung von FMEA und Engineering-KI?

Um bereits beim Produkt-Design eine Engineering-KI einsetzen zu können, darf sie nicht auf große Datenmengen angewiesen sein, die in dieser Phase des Produktlebenszyklus‘ noch nicht vorhanden sind. Stattdessen ist eine systematische Vorgehensweise zur Erzeugung relevanter und repräsentativer Stichproben entscheidend.

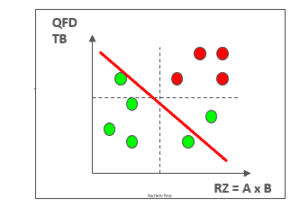

Dies geschieht u.a. mit der FMEA, eingebunden in die Methode Robust Design. Sie liefert mit der Risikozahl (dem Produkt aus der Auftretenswahrscheinlichkeit A und der Bedeutung eines möglichen Fehlers B) eine wichtige Kennzahl, um die möglichen Einflussgrößen zu priorisieren. So müssen nur die hochpriorisierten (= wichtigen) Einflussfaktoren gemessen werden. Eine Stichprobenanzahl von 15 – 50 Bauteilen reicht dann zum Anlernen der Engineering-KI Analyser® aus.

Bilderläuterung: Priorisierte Einflussgrößen mittels technischer TB über Risikozahl RZ (= Auftretenswahrscheinlichkeit A mal Bedeutung B). Die Technische Bedeutung (TB) lässt sich mit der Methode Robust Design ermitteln. Sie stellt dar, wieviel Bedeutung jede einzelne Einflussgröße auf die Erfüllung aller beteiligten Qualitätsmerkmale hat.

Eine ausführliche Beschreibung der Vorgehensweise, wie man FMEA und Engineering-KI verbindet, findet sich im Fachbeitrag FMEA mit Engineering-KI koppeln für robuste Produkte und stabile Prozesse.

6. Was ist das Ergebnis und wie wirkt es zurück auf die FMEA, das Risikomanagement und die Absicherung?

Durch den Einsatz der Engineering-KI können das Produkt-Design (etwa ab C-Muster) sowie der gesamte Herstellprozess validiert und optimiert werden. Die Ergebnisse durch die Anwendung der Engineering-KI werden in die D- und P-FMEA (Robustheitssteigerung der Produkte und Herstellprozesse) zurückgeführt. Sie verbessern die Bewertungen der Auftrittswahrscheinlichkeit und der Entdeckungswahrscheinlichkeit möglicher Fehler und Risiken. So kann z.B. die BM-Klassifizierung (Besondere Merkmale) wegfallen, wodurch die Prüfschärfe reduziert und die Prüfkosten gesenkt werden.

In der Praxis können so bis zu 60 Prozent der Anlaufkosten und bis zu 50 Prozent der Zeit vom Prototyp bis zum Start of Production eingespart werden.

7. Wie kann man diese Ergebnisse mit FMEA und Engineering-KI erreichen?

Die Firma Contech Software & Engineering GmbH hat das Engineering-KI-System Analyser® entwickelt, das dank seinem international patentierten Algorithmus auf Basis weniger Anlernstichproben Ergebnisse liefert. Contech arbeitet eng mit dem FMEA-Experten Dietz Consultants zusammen. Mit der vereinten Expertise beider Unternehmen setzt man die Ergebnisse Ihrer FMEA gewinnbringend ein für

• nachhaltig hohe Qualität

• robuste Produkte und stabile Prozesse

• validiertes Risikomanagement

• schnellere Produktabsicherung und kürzere Anlaufzeiten

• reduzierten Prüfaufwand

• geringere Anlauf- und Herstellkosten.